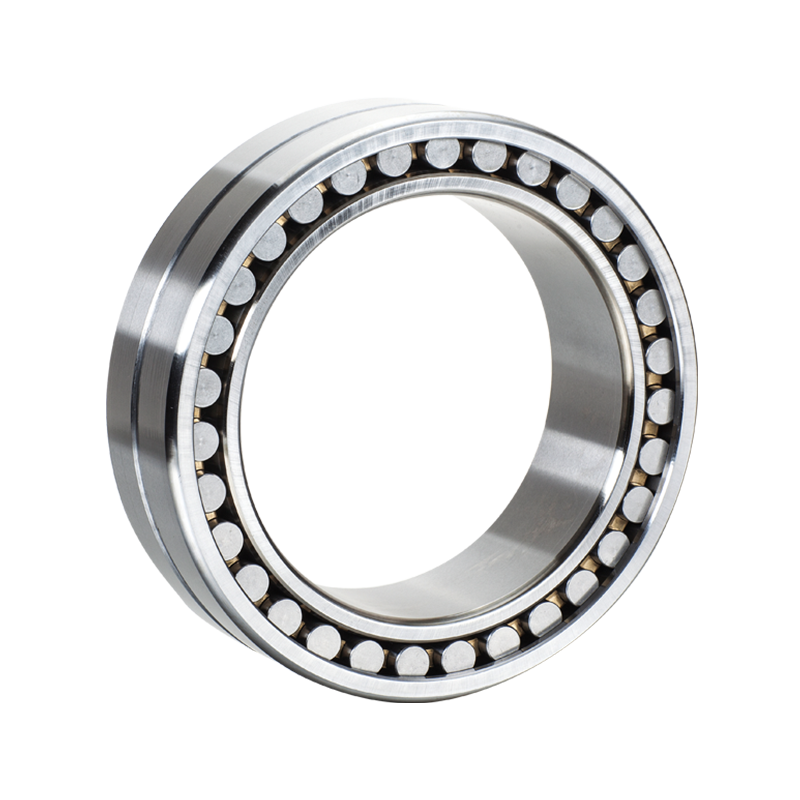

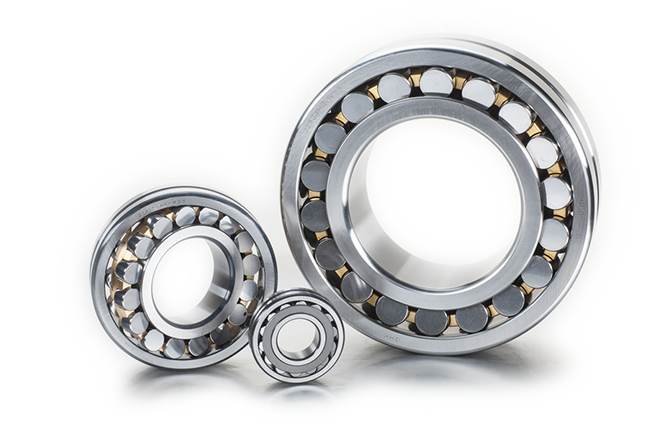

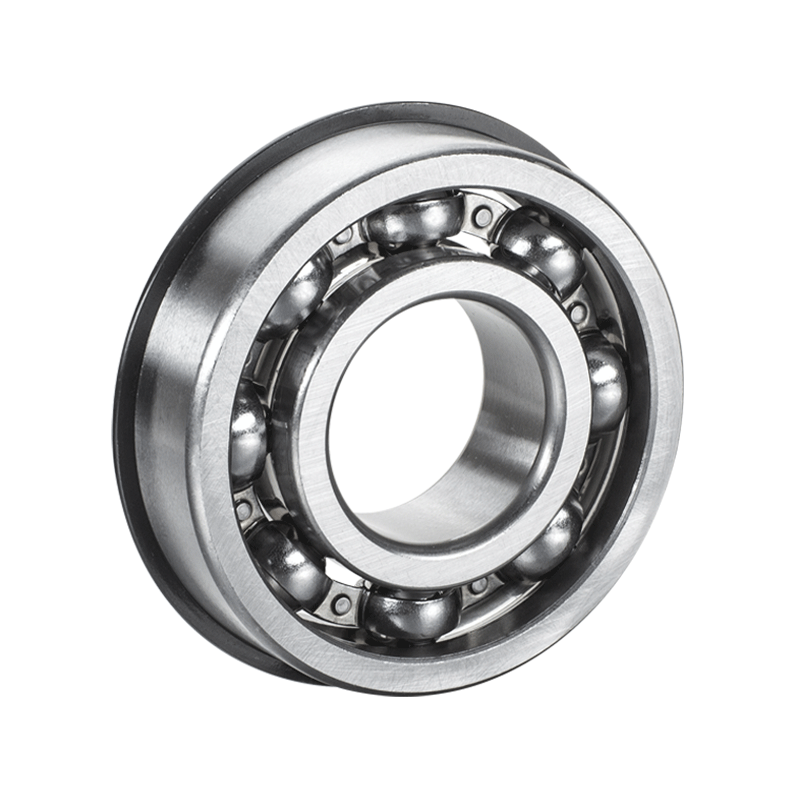

En tant que composant clé des machines industrielles,

roulements à rotule sur rouleaux jouent un rôle important dans la transmission et la capacité portante. Sa fiabilité sous des charges élevées, des vitesses élevées et des conditions de fonctionnement difficiles en a fait un composant indispensable dans de nombreuses industries.

1. Innovation technologique : ouvrir la voie au développement de l’industrie

1.1 Innovation matérielle

Dans différentes conditions de travail,

roulements à rotule sur rouleaux doivent avoir une excellente résistance à la corrosion, une résistance à l’usure et une stabilité à haute température. Les fabricants continuent d'investir dans la recherche pour trouver des matériaux plus avancés tels que les aciers à haute résistance, les composites céramiques, etc., pour améliorer les performances des roulements. L'équilibre entre la résistance et la ténacité de l'acier à haute résistance lui permet de maintenir un fonctionnement de longue durée dans des conditions de charge élevée. Les matériaux céramiques conviennent aux applications dans des environnements extrêmes en raison de leur excellente résistance à la corrosion et de leurs caractéristiques à haute température.

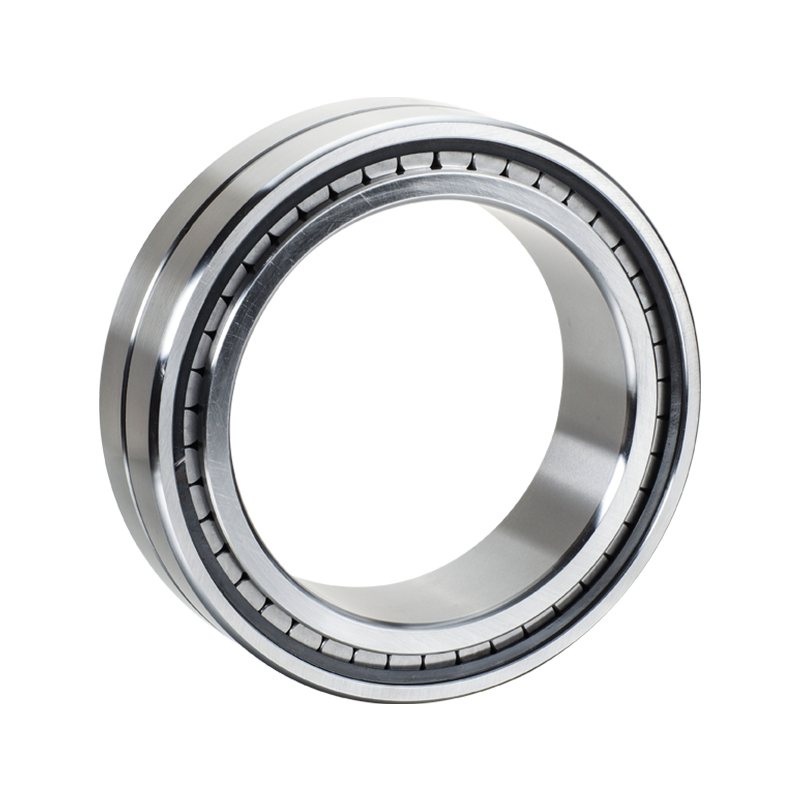

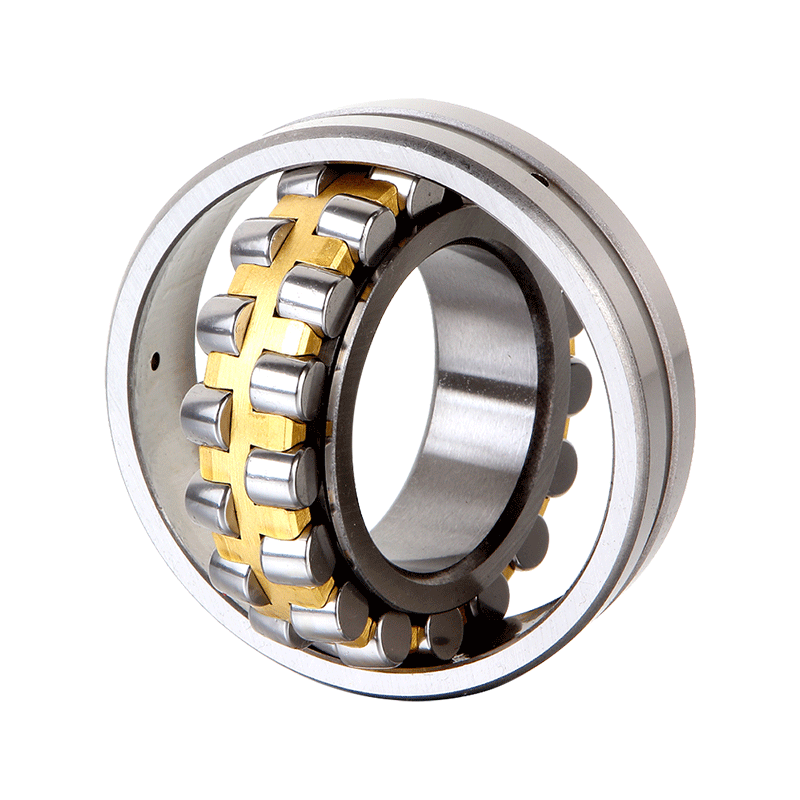

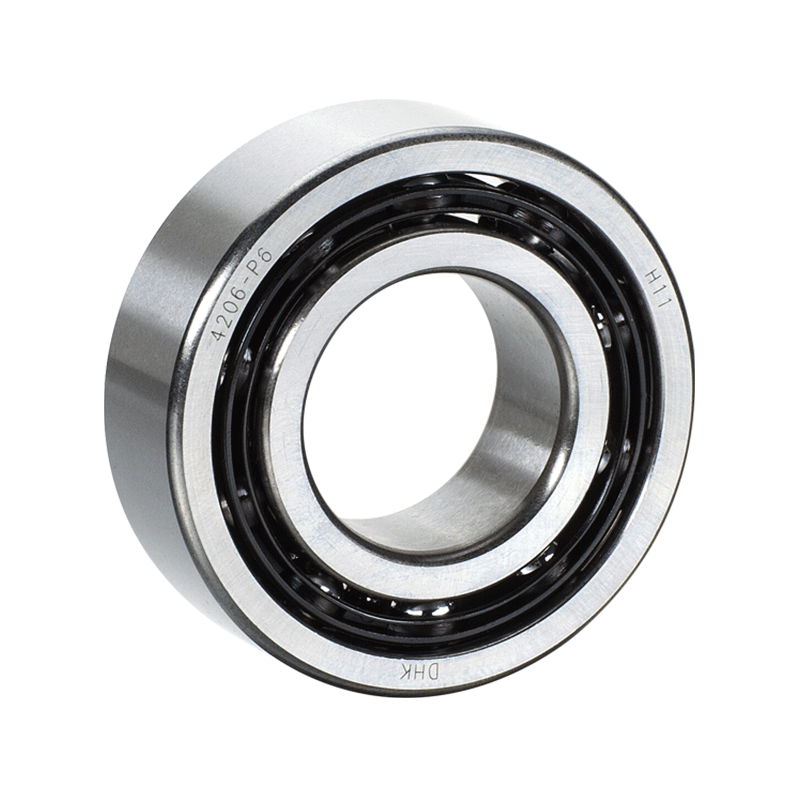

1.2 Optimisation de la conception

Grâce à un logiciel de conception assistée par ordinateur, les fabricants peuvent effectuer des simulations et des analyses précises pour optimiser la géométrie des roulements à rotule sur rouleaux. Cela inclut la conception des éléments roulants et des chemins de roulement pour minimiser les pertes d'énergie et les frottements, augmentant ainsi l'efficacité du roulement. De plus, les techniques de traitement de surface telles que le revêtement, le meulage et le polissage peuvent améliorer la qualité de la surface, réduire davantage la friction et l'usure et prolonger la durée de vie des roulements.

2. Excellente qualité : une base solide pour conquérir le marché

2.1 Contrôle du processus de fabrication

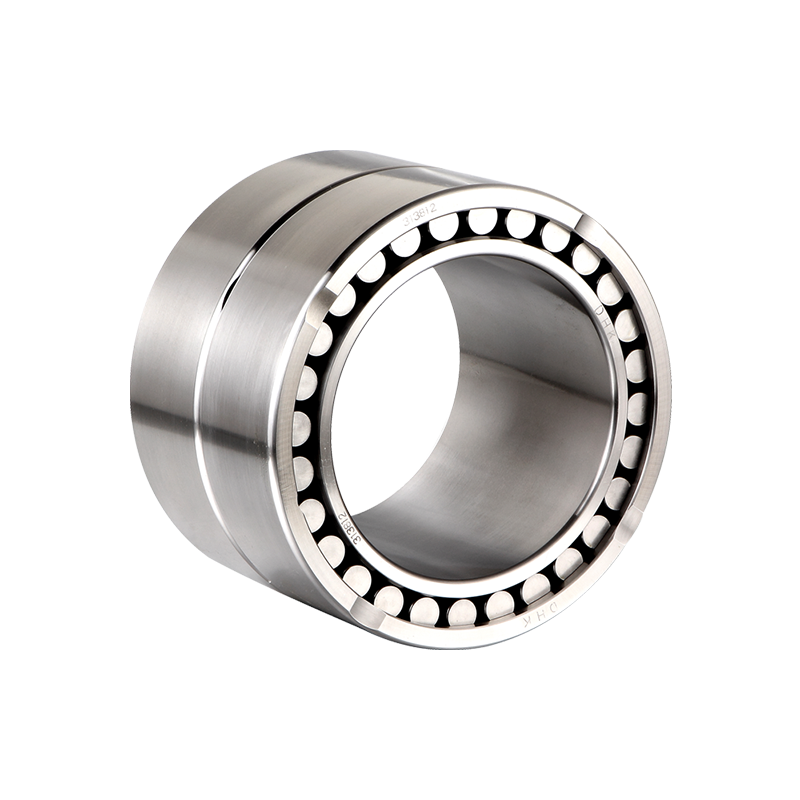

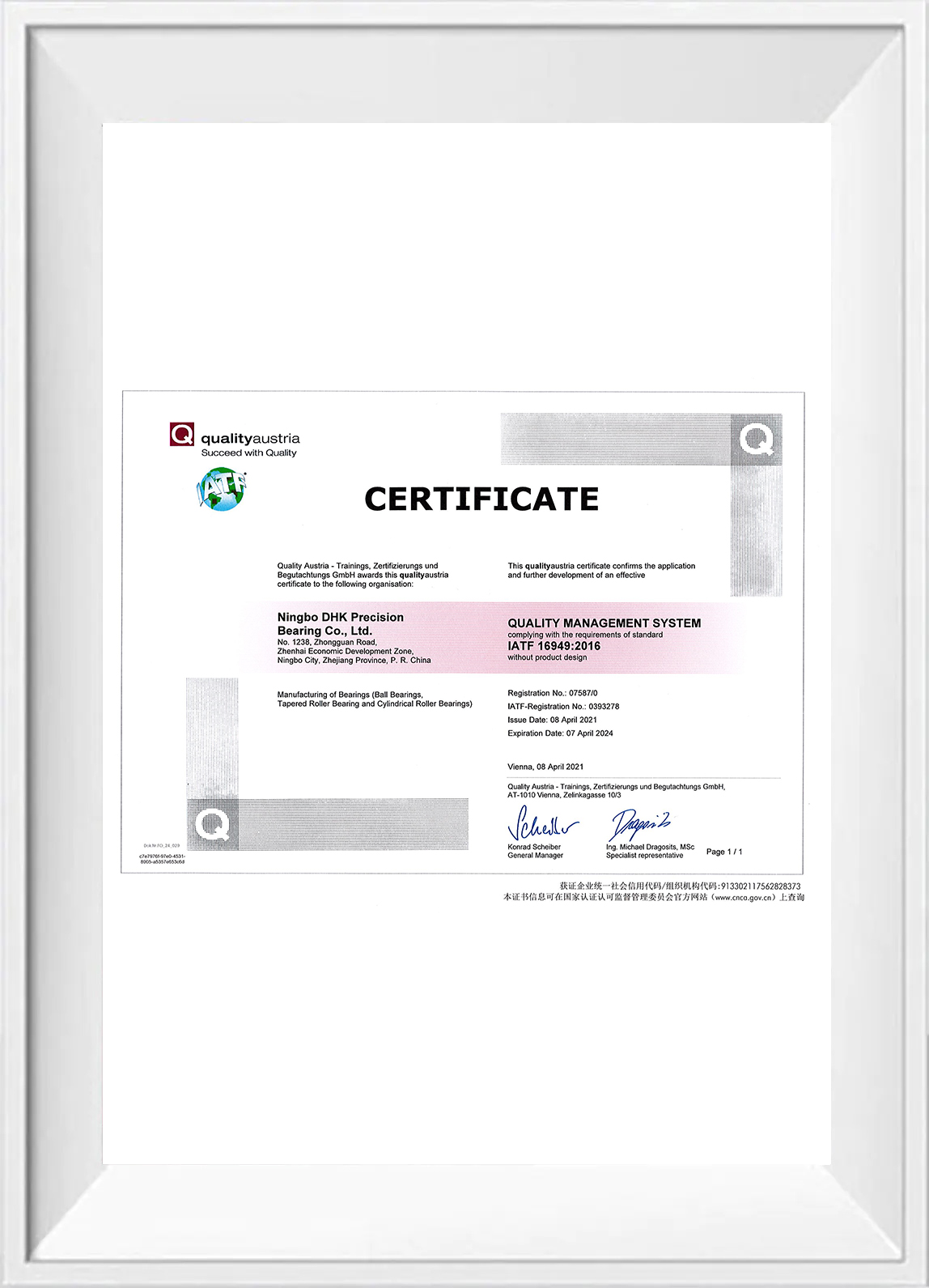

Le processus de fabrication de

roulements à rotule sur rouleaux nécessite un usinage et un assemblage de haute précision. Le fabricant garantit la précision et la stabilité de chaque maillon de production grâce à un processus de contrôle de qualité strict. De la sélection et des tests des matières premières à l'usinage de précision des pièces et à l'assemblage des produits finaux, chaque étape est strictement surveillée pour garantir la cohérence et la fiabilité du produit.

2.2 Contrôle qualité

Le fabricant adopte une série de méthodes avancées d’inspection de qualité pour garantir que les produits répondent à des normes élevées. Un équipement de mesure de haute précision permet des mesures précises des dimensions, de la géométrie et de la qualité de la surface des roulements. La technologie d'imagerie thermique infrarouge peut être utilisée pour détecter la répartition de la température des roulements pendant le fonctionnement et aider à découvrir des anomalies potentielles.

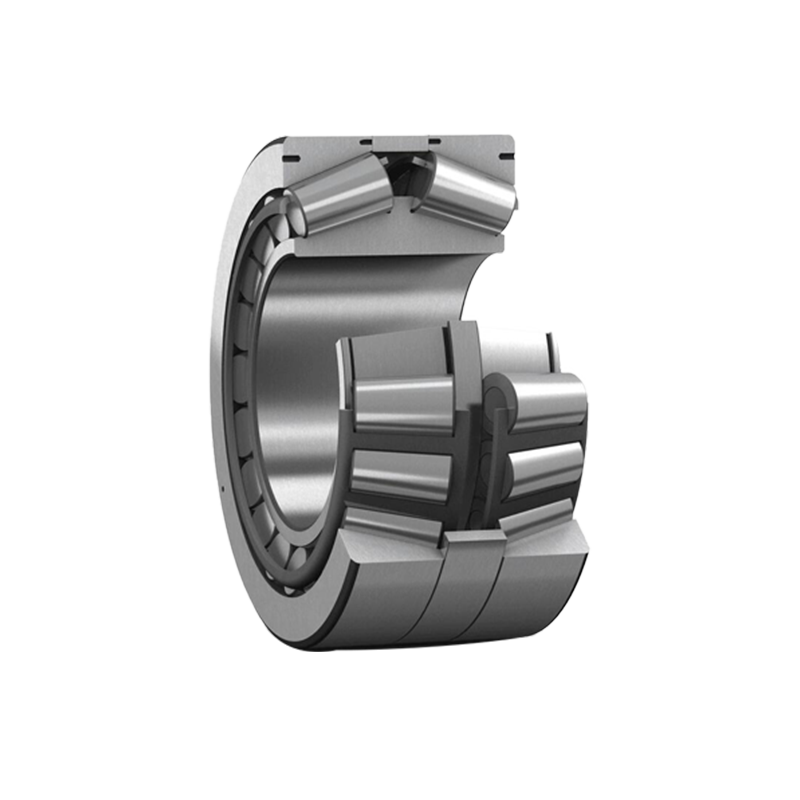

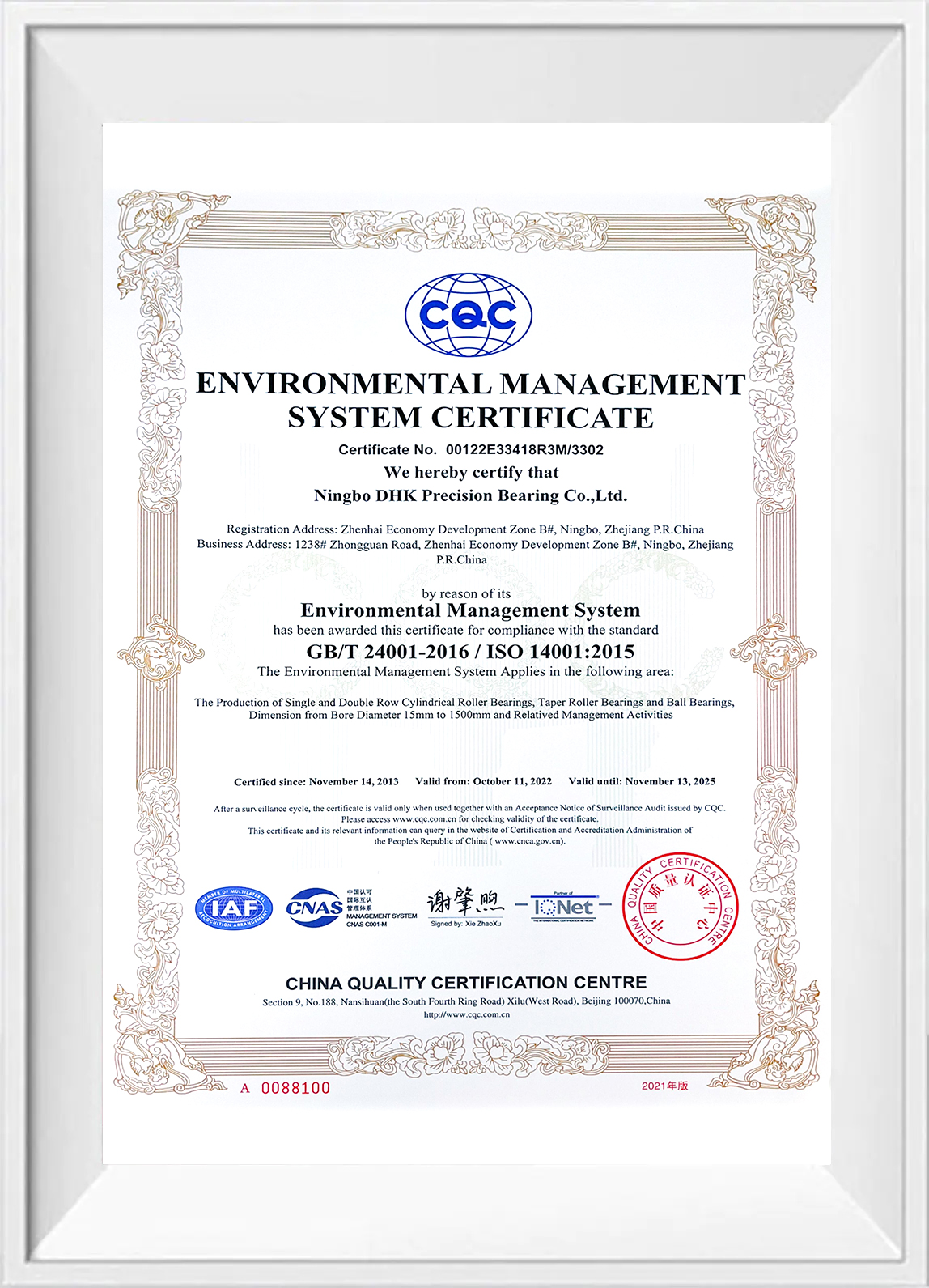

3. Développement durable : l’équilibre entre technologie et protection de l’environnement

3.1 Économie d'énergie et réduction des émissions

Les fabricants s'engagent à réduire la consommation d'énergie et les émissions de carbone pendant la production. Ils investissent dans des équipements de production mis à jour pour améliorer l’efficacité de la production et réduire le gaspillage de ressources. Un système de lubrification optimisé peut également réduire la perte de charge du roulement pendant le fonctionnement, réduisant ainsi la consommation d'énergie.

3.2 Économie circulaire

Les fabricants encouragent leurs clients à renvoyer les roulements en fin de vie pour les retravailler ou les recycler. Cela contribue à réduire la production de déchets et à économiser les matières premières. De plus, certains fabricants recherchent et développent également des matériaux dégradables pour réduire l'impact sur l'environnement.