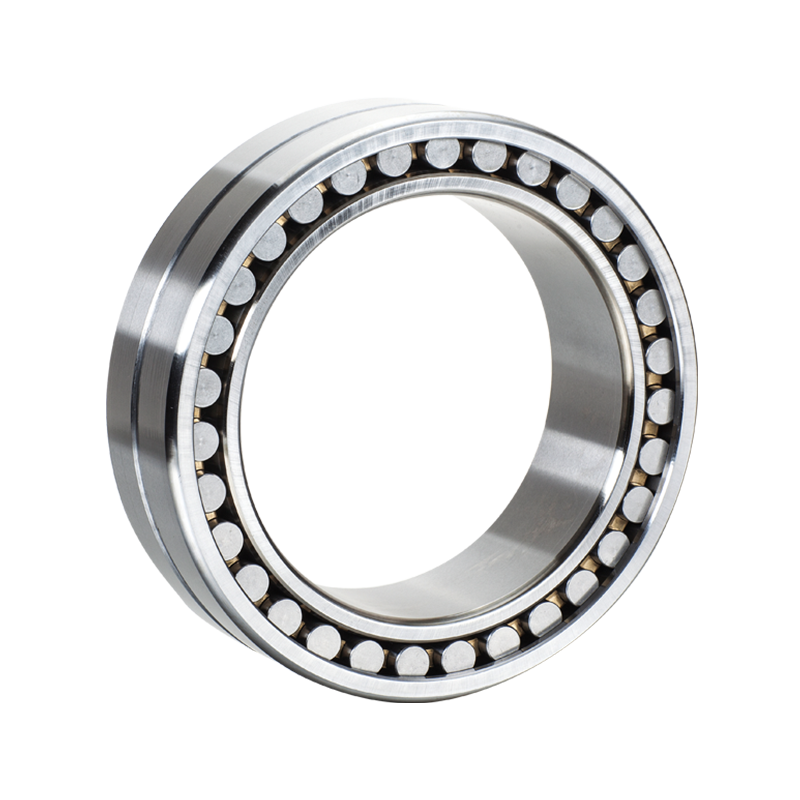

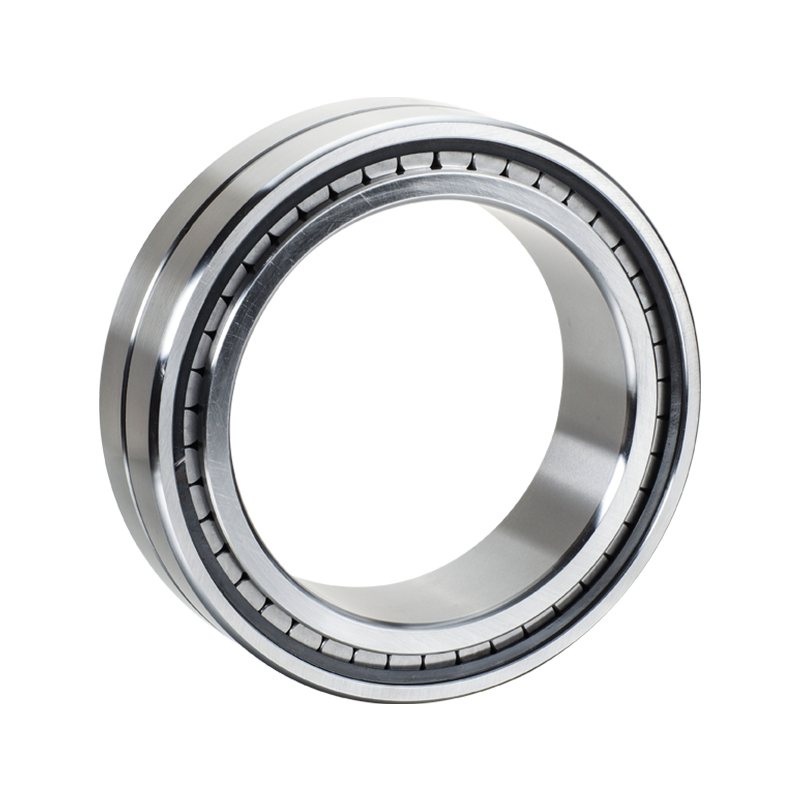

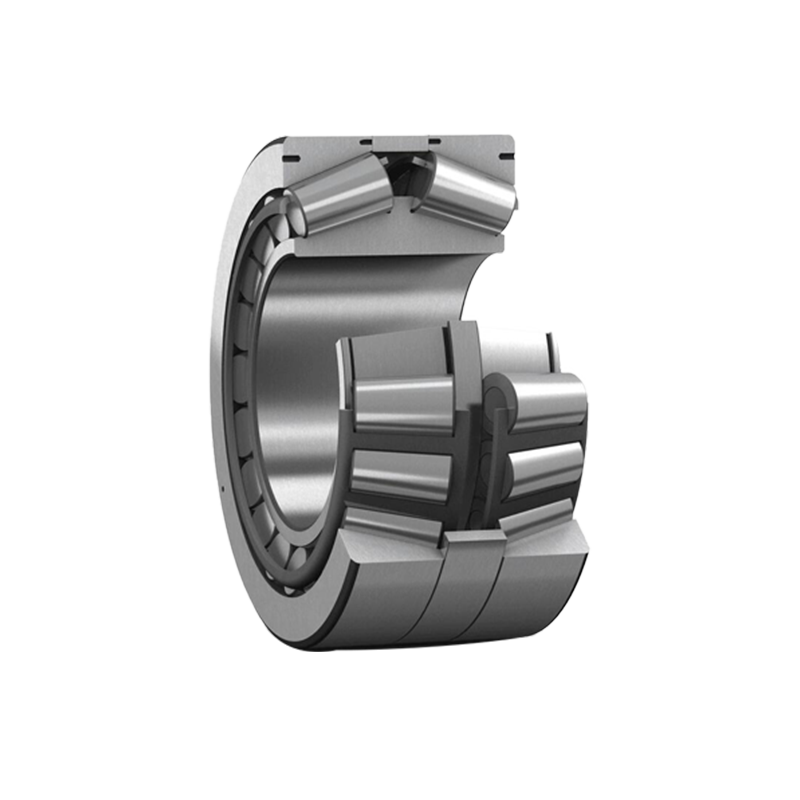

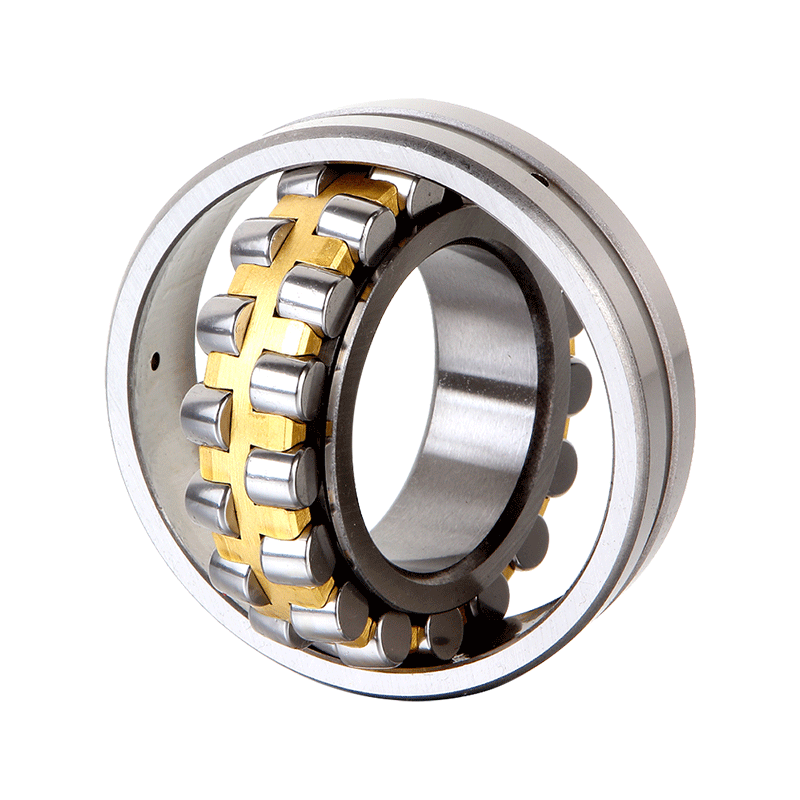

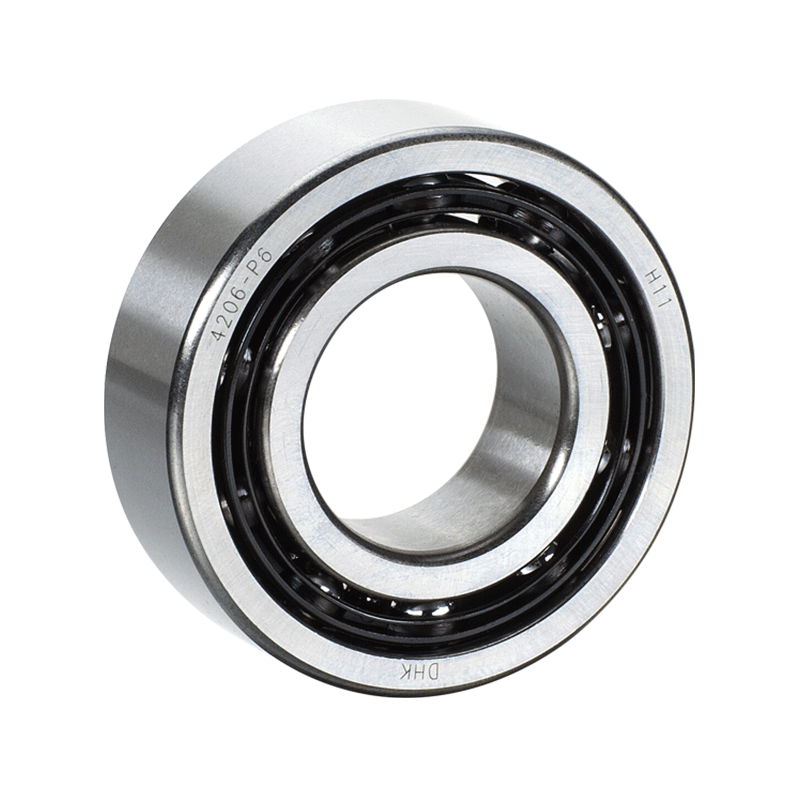

Roulements à rotule sur rouleaux sont conçus spécifiquement pour supporter des charges axiales importantes, ce qui en fait une solution privilégiée dans les applications industrielles lourdes où les forces axiales sont prédominantes. Leur conception intègre de grands rouleaux asymétriques orientés selon un angle par rapport à l’axe de rotation. Cette conception à rouleaux permet au roulement de répartir les forces axiales sur une grande surface, évitant ainsi des contraintes localisées excessives et réduisant le risque de défaillance prématurée. Le nombre d'éléments roulants que l'on trouve généralement dans ces roulements augmente encore la capacité de charge, garantissant qu'ils peuvent supporter des charges élevées sans déformation excessive. La conception du roulement garantit que les rouleaux maintiennent un contact continu avec le chemin de roulement, ce qui contribue à optimiser l'efficacité de charge et la longévité du roulement.

Le principal avantage des roulements à rotule sur rouleaux est leur capacité à tolérer un désalignement entre l'arbre et le boîtier, une caractéristique cruciale dans les machines lourdes. La forme sphérique des rouleaux permet un certain degré de désalignement angulaire, généralement jusqu'à 2 à 3 degrés, sans impact significatif sur les performances ou la durée de vie du roulement. Cette fonctionnalité est essentielle dans les applications où la déflexion de l'arbre ou la déformation du boîtier due à des charges élevées sont courantes. Un tel désalignement peut se produire dans les grandes machines industrielles ou les systèmes d'engrenages soumis à des conditions de charge dynamique. La capacité à absorber le désalignement sans compromettre le fonctionnement du roulement réduit le risque de dommages au roulement et à l'arbre, minimisant ainsi les temps d'arrêt et les coûts de maintenance.

Bien que la fonction principale des roulements à rotule sur rouleaux soit de supporter des charges axiales, ils offrent également une capacité de charge radiale modérée, ce qui les rend polyvalents dans les applications où les deux types de charges sont présents. La combinaison de la gestion des charges axiales et radiales permet à ces roulements d'être utilisés dans les entraînements à engrenages, les pompes et les grandes machines rotatives où les forces axiales et radiales sont généralement rencontrées simultanément. Cette capacité est avantageuse dans les machines industrielles qui nécessitent un roulement capable de gérer des forces multidirectionnelles sans avoir besoin de plusieurs types de roulements. Dans les applications à charge élevée, cela facilite la rationalisation du processus de sélection des roulements, améliorant ainsi l'efficacité et réduisant les besoins de maintenance.

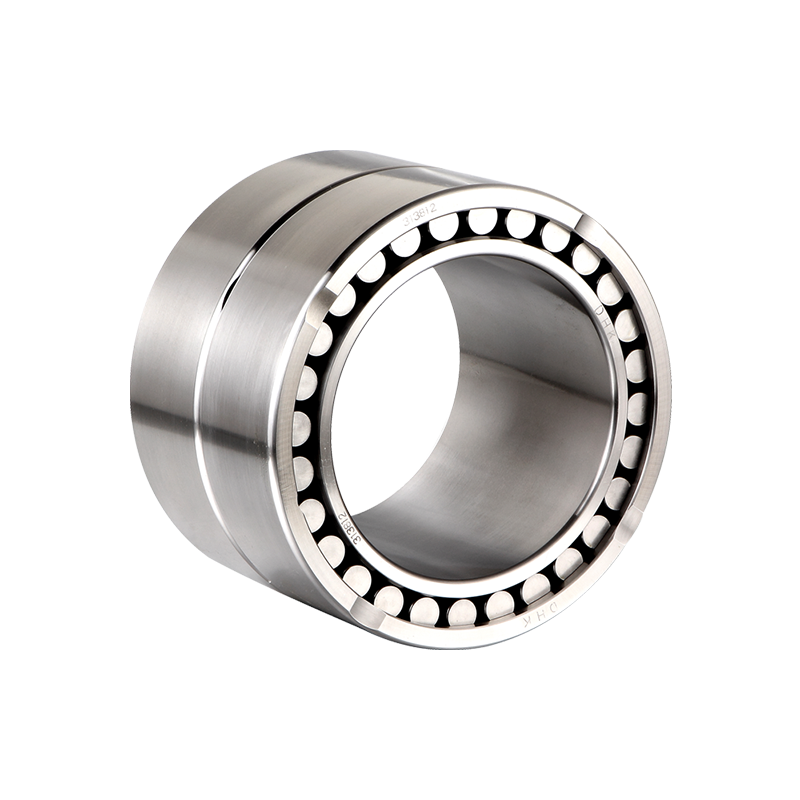

La robustesse inhérente des butées à rouleaux sphériques garantit leur fonctionnement efficace dans des conditions de contraintes et de chocs élevées, couramment rencontrées dans les opérations intensives. Ces roulements sont conçus pour absorber les forces dynamiques et les vibrations associées aux applications à forte charge telles que les concasseurs, les presses et les machines lourdes. L'angle de contact élevé entre les rouleaux et les chemins de roulement permet une meilleure répartition des forces, réduisant ainsi le risque d'usure localisée ou de fatigue du métal. La grande surface de contact aide à absorber les chocs et les vibrations sans compromettre l'intégrité du roulement, offrant ainsi des performances constantes sous contrainte. Cette durabilité est essentielle dans des secteurs tels que l’exploitation minière, la construction et l’industrie lourde, où les machines sont souvent soumises à des charges fluctuantes ou à des forces d’impact soudaines et importantes.

Le fonctionnement sous des charges axiales élevées génère une chaleur de friction importante, qui peut provoquer une usure accélérée ou endommager le roulement si elle n'est pas gérée efficacement. Les butées à rouleaux sphériques sont généralement conçues pour fonctionner dans une large plage de températures, depuis des environnements inférieurs à zéro jusqu'à des températures de fonctionnement élevées (souvent jusqu'à 200 °C ou plus, selon les choix de matériaux et de lubrification). Pour maximiser les performances et la durée de vie dans les applications à forte charge, une lubrification appropriée est cruciale. Des lubrifiants à base de graisse ou d'huile sont utilisés pour réduire la friction, dissiper la chaleur et protéger les surfaces de roulement de la corrosion. Des lubrifiants spécialisés haute température ou des lubrifiants solides peuvent être utilisés dans des environnements de fonctionnement extrêmes. Une surveillance régulière du système de lubrification, ainsi que la garantie du maintien d'une viscosité et d'une quantité appropriées de lubrifiant, sont essentielles pour éviter la surchauffe, l'usure prématurée et la défaillance des roulements.