La détermination de l'intervalle approprié pour le remplacement des roulements du compresseur à vis implique une combinaison de facteurs, notamment les conditions de fonctionnement, l'historique de maintenance et la surveillance des performances. Voici une approche systématique :

Conditions de fonctionnement : L'environnement de fonctionnement d'un compresseur à vis peut varier considérablement en fonction de facteurs tels que l'industrie, l'application, l'emplacement géographique et les conditions ambiantes. Les compresseurs utilisés dans les plates-formes pétrolières et gazières offshore sont confrontés à des défis différents par rapport à ceux utilisés dans les installations industrielles ou les usines de fabrication. L'analyse des nuances des conditions de fonctionnement permet au personnel de maintenance d'identifier les facteurs de stress potentiels susceptibles d'accélérer l'usure des roulements, tels que l'exposition à des gaz corrosifs, des niveaux d'humidité élevés ou des démarrages et arrêts fréquents. En quantifiant ces facteurs et leur impact sur les performances des roulements, les utilisateurs peuvent adapter leur approche de maintenance pour relever efficacement des défis spécifiques.

Historique de maintenance : un examen approfondi de l'historique de maintenance fournit des informations précieuses sur les tendances de performances des roulements des compresseurs à vis au fil du temps. Il permet aux utilisateurs d'identifier les modèles de défaillance, les problèmes récurrents ou les écarts inattendus par rapport aux mesures de performances attendues. L'analyse des données historiques permet aux équipes de maintenance de corréler les activités de maintenance avec la fiabilité et la disponibilité des équipements, en identifiant les domaines d'amélioration et d'optimisation. En tirant parti des enregistrements de maintenance historiques, les utilisateurs peuvent développer des stratégies proactives pour atténuer les risques connus, améliorer les pratiques de maintenance et prolonger la durée de vie des composants critiques tels que les roulements.

Surveillance des performances : la surveillance des performances ne se limite pas aux évaluations périodiques mais englobe la surveillance continue en temps réel des paramètres opérationnels clés. Par exemple, les systèmes modernes de compresseurs à vis sont équipés de capteurs et de dispositifs de surveillance qui fournissent une multitude de données sur des variables telles que les niveaux de vibration, les gradients de température, les fluctuations de pression et la consommation d'énergie. En tirant parti de technologies de surveillance avancées et d'outils d'analyse de données, les utilisateurs peuvent détecter des changements subtils dans le comportement des roulements qui peuvent signaler une défaillance imminente. La surveillance des performances en temps réel permet une prise de décision proactive, permettant aux équipes de maintenance d'intervenir avant que les problèmes ne dégénèrent et n'aient un impact sur la production.

Surveillance de l'état : La surveillance de l'état va au-delà des approches de maintenance traditionnelles en se concentrant sur la détection précoce des conditions de fonctionnement anormales et des modes de défaillance naissantes. Cela implique le déploiement d’une suite de techniques de diagnostic, notamment l’analyse des vibrations, l’analyse de l’huile, la thermographie, les tests par ultrasons et la surveillance des émissions acoustiques. Ces techniques permettent au personnel de maintenance d'évaluer l'état des roulements des compresseurs à vis de manière non invasive et d'identifier les problèmes potentiels avant qu'ils ne se manifestent par des pannes catastrophiques. En intégrant la surveillance de l'état dans les pratiques de maintenance de routine, les utilisateurs peuvent minimiser les temps d'arrêt imprévus, optimiser les calendriers de maintenance et maximiser la fiabilité des équipements.

Évaluation des risques : L'évaluation des risques est un processus systématique permettant d'évaluer la probabilité et les conséquences de scénarios de défaillance potentiels associés aux roulements des compresseurs à vis. Cela implique d’identifier les dangers, d’évaluer les risques, de prioriser les mesures d’atténuation et d’élaborer des plans d’urgence. Des facteurs tels que la criticité de l'équipement, l'impact d'une défaillance sur les processus de production, les exigences de conformité réglementaire et les considérations de sécurité sont tous pris en compte lors du processus d'évaluation des risques. En quantifiant les risques et leurs conséquences potentielles, les utilisateurs peuvent allouer efficacement les ressources, prioriser les activités de maintenance et mettre en œuvre des interventions ciblées pour réduire la probabilité de défaillances liées aux roulements.

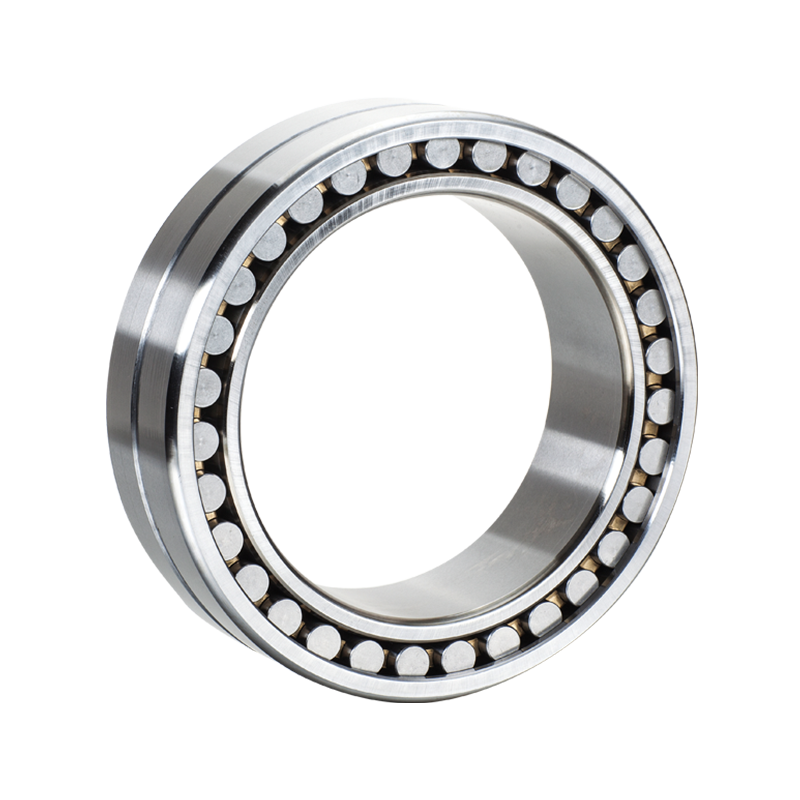

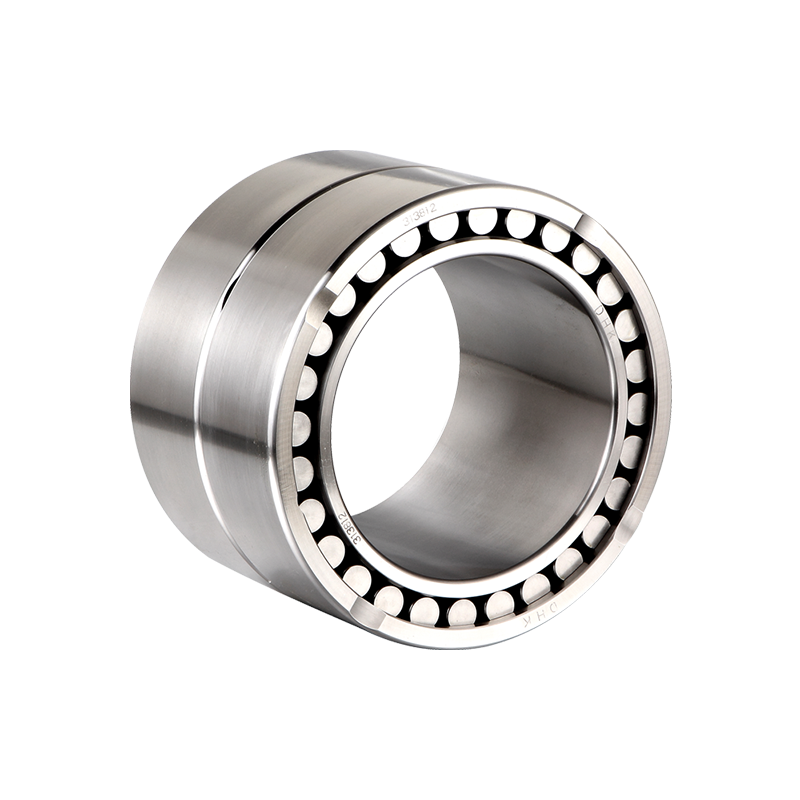

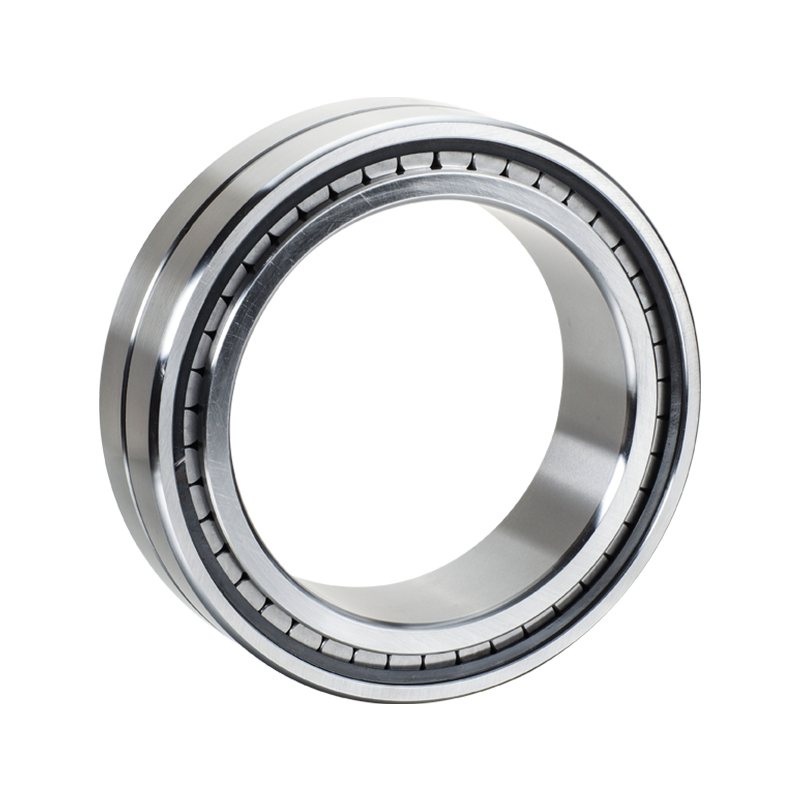

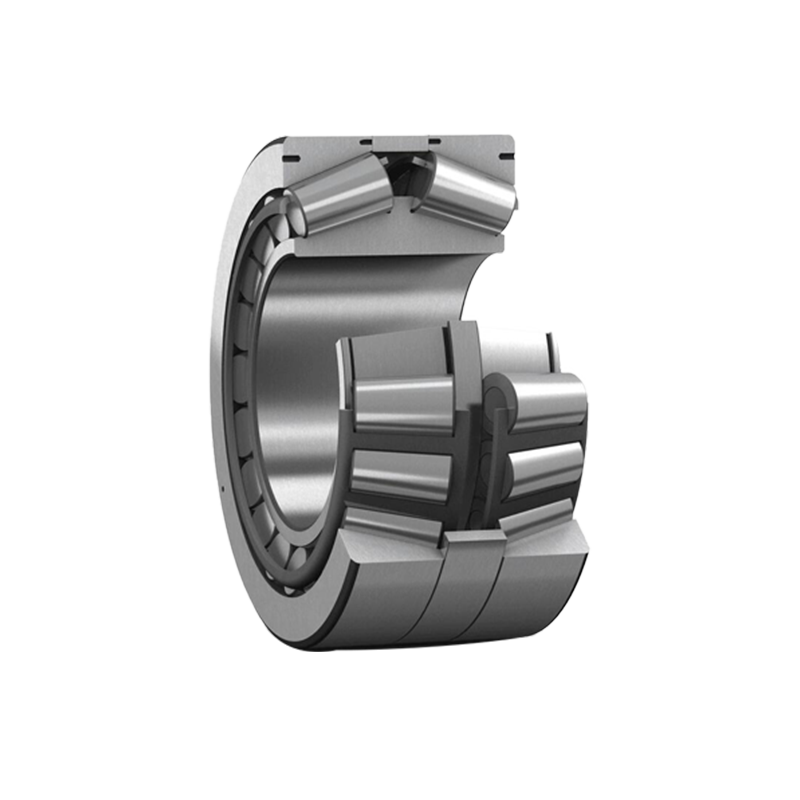

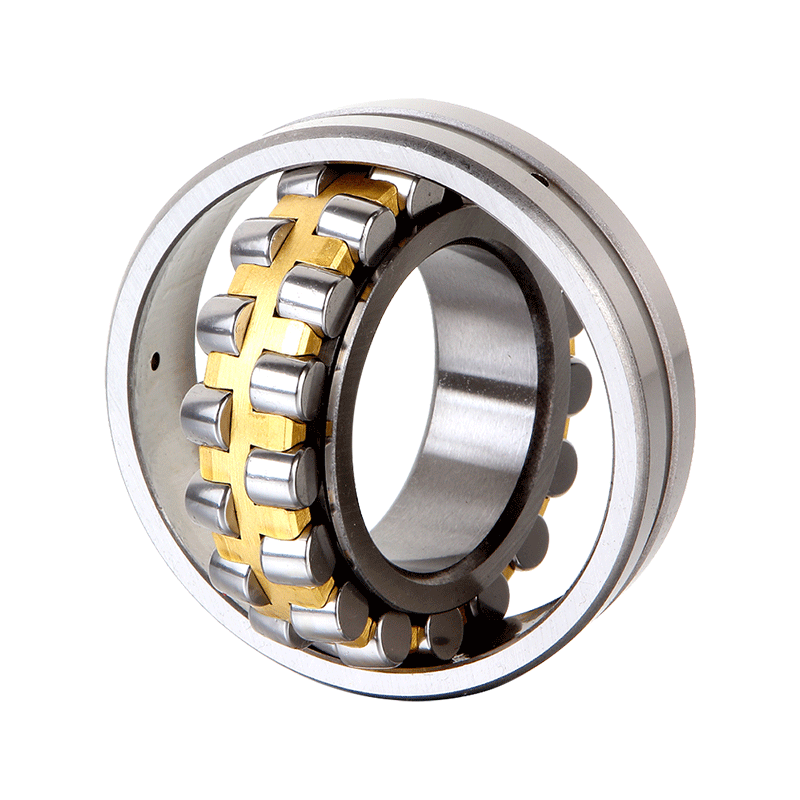

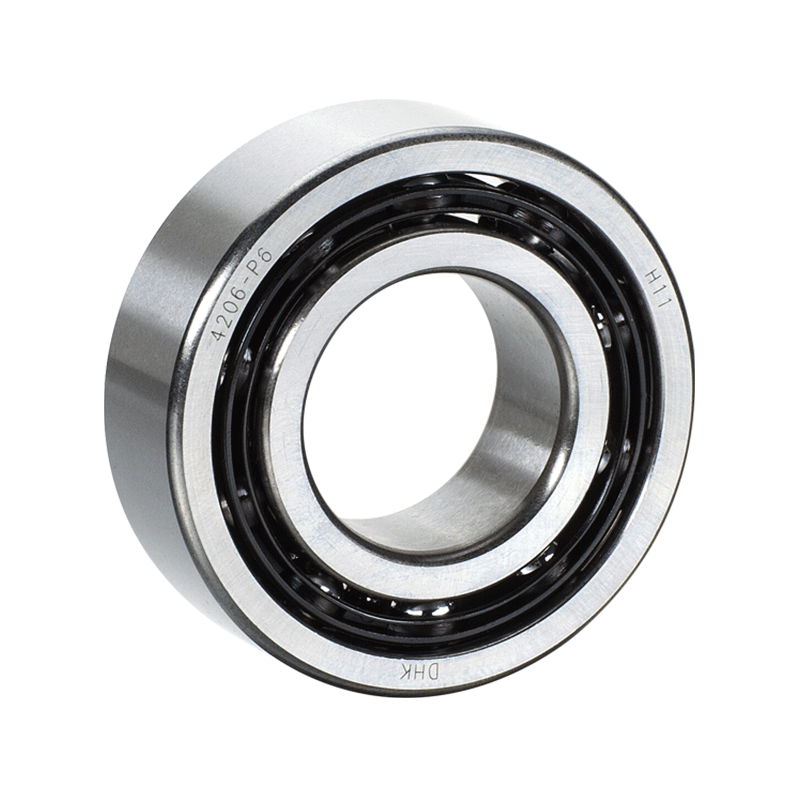

Screw Compressor Roulements à rotule sur rouleaux

Screw Compressor Roulements à rotule sur rouleaux

Les roulements à rouleaux auto-aligneurs de poussée DHK sont disponibles dans trois configurations différentes basées sur différentes dimensions et conceptions de cage.

Les roulements à rouleaux auto-alignants de petite et moyenne taille peuvent être une cage en cuivre massif (suffixe MB) ou une cage en acier estampé (suffixe J) ;

La structure standard des grands roulements à rouleaux à alignement automatique est une cage en cuivre massif (suffixe MB).