Impact des vibrations sur la durée de vie des roulements :

Usure accrue : les vibrations provoquent des micro-mouvements entre les éléments roulants et les chemins de roulement, entraînant des modèles d'usure inégaux. Ces mouvements microscopiques, appelés « fretting », peuvent dégrader les surfaces d'appui au fil du temps. Les éléments roulants peuvent également subir une fatigue de surface en raison de ces vibrations, entraînant des piqûres, des fissures ou un écaillage, c'est-à-dire l'écaillage du matériau du roulement. Au fil du temps, ces dommages peuvent entraîner une défaillance prématurée des roulements, entraînant des temps d'arrêt imprévus, des réparations coûteuses et une diminution de l'efficacité du compresseur. L'usure continue due aux vibrations réduit considérablement la durée de vie opérationnelle des roulements.

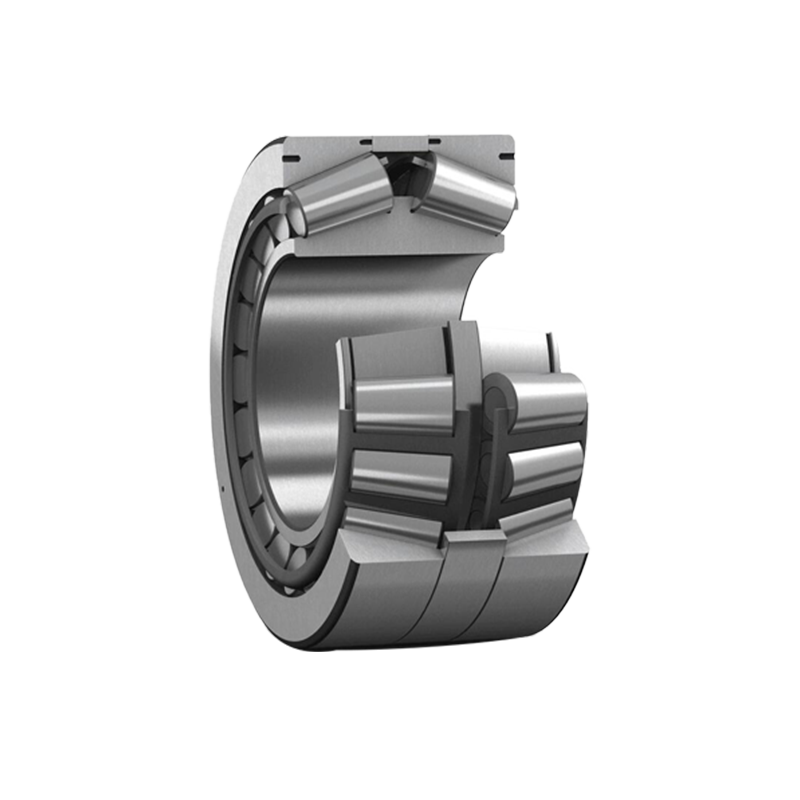

Désalignement : les vibrations contribuent ou résultent souvent d'un désalignement du roulement et de l'arbre. En cas de désalignement, la charge est inégalement répartie sur les surfaces d'appui, augmentant ainsi les contraintes localisées. Cette mauvaise charge exerce une pression supplémentaire sur des parties spécifiques du roulement, accélérant l'usure et pouvant conduire à un grippage du roulement ou à une défaillance catastrophique. Les roulements mal alignés provoquent non seulement des vibrations, mais amplifient également les vibrations existantes dans le système, créant ainsi une boucle de rétroaction qui accélère rapidement les dommages.

Friction et chaleur : les vibrations provoquent une friction supplémentaire au sein de l'ensemble de roulements, en particulier entre les éléments roulants et les chemins de roulement. Ces frottements génèrent une chaleur excessive, préjudiciable à la fois au roulement et à sa lubrification. Les températures de fonctionnement élevées entraînent une dégradation plus rapide des lubrifiants, réduisant ainsi leur viscosité et leur efficacité. Une mauvaise lubrification peut entraîner un contact métal sur métal, augmentant encore la friction et l'usure. Si rien n'est fait, ce processus entraîne une surchauffe des roulements, une dégradation du lubrifiant et un éventuel grippage des roulements, ce qui peut endommager l'ensemble du compresseur.

Fatigue et défaillance : les roulements sont soumis à des charges cycliques pendant le fonctionnement, et les vibrations augmentent l'ampleur et la fréquence de ces cycles. La combinaison de charges dynamiques et de contraintes induites par les vibrations provoque une fatigue du matériau du roulement. Des cycles de contraintes répétés au fil du temps entraînent des microfissures dans les surfaces d'appui, qui peuvent se propager et provoquer une défaillance. Les défaillances par fatigue sont particulièrement fréquentes lorsque les vibrations sont proches des fréquences de résonance naturelles du roulement, où même de petites vibrations peuvent avoir des effets destructeurs importants. Les défaillances liées à la fatigue entraînent généralement une durée de vie réduite des roulements, nécessitant des remplacements fréquents.

Méthodes pour minimiser les vibrations :

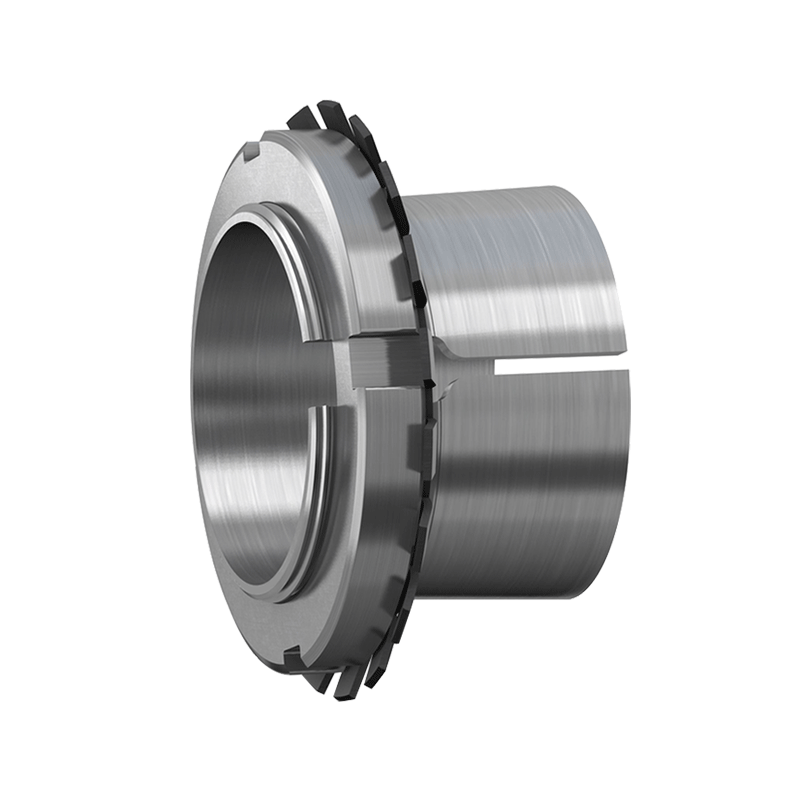

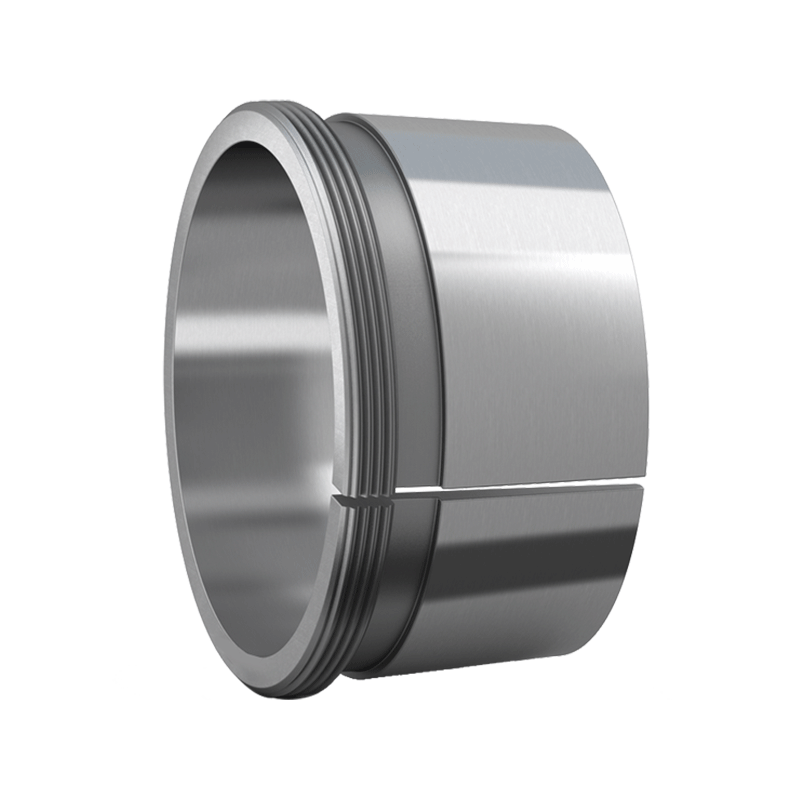

Installation de précision : l’une des causes les plus courantes de défaillance des roulements liée aux vibrations est une mauvaise installation. La précision lors du processus d'installation du roulement est essentielle pour garantir que le roulement est parfaitement aligné avec l'arbre et le boîtier. Même un léger désalignement peut entraîner une augmentation des vibrations, une répartition inégale de la charge et une usure accélérée. L'utilisation d'outils d'installation spécialisés, le respect des directives du fabricant et le respect des spécifications de couple appropriées peuvent aider à prévenir un désalignement. S'assurer que les roulements sont correctement montés dès le départ réduit considérablement le risque de dommages induits par les vibrations au fil du temps.

Composants rotatifs équilibrés : Il est essentiel d’équilibrer régulièrement les composants rotatifs, tels que les vis et les rotors du compresseur, pour minimiser les vibrations. Le déséquilibre de ces composants transfère directement les forces dynamiques aux roulements, provoquant des vibrations excessives. Même des déséquilibres mineurs peuvent avoir un impact significatif sur le profil vibratoire du système et sur la longévité des roulements. Effectuer des contrôles d'équilibrage de routine pendant la maintenance et utiliser des outils d'analyse des vibrations peuvent aider à détecter les déséquilibres plus tôt, permettant des corrections en temps opportun et garantissant un fonctionnement fluide. Un bon équilibrage protège non seulement les roulements, mais améliore également l’efficacité et les performances globales du compresseur.

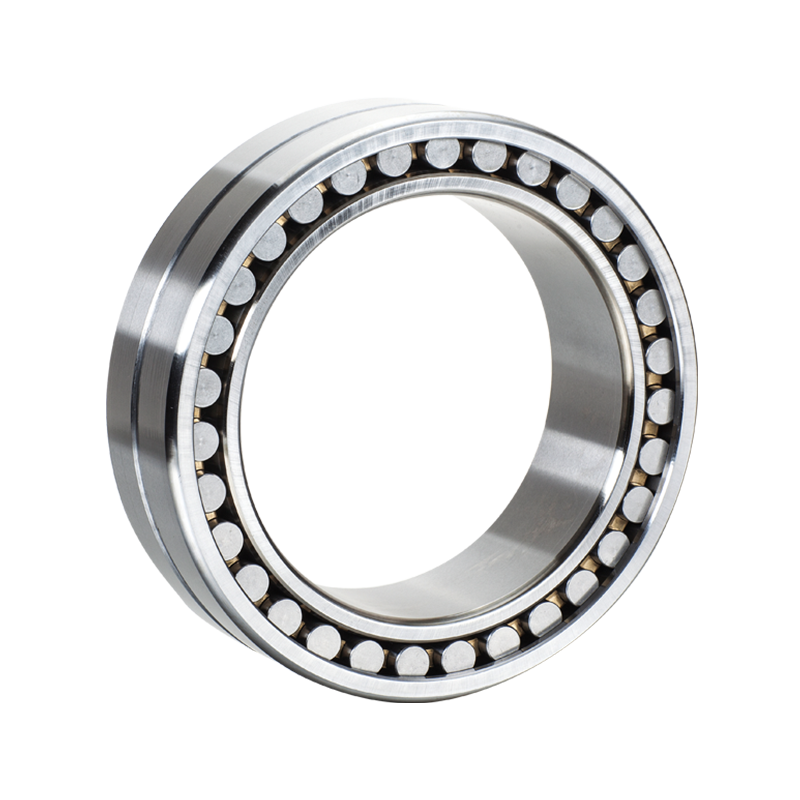

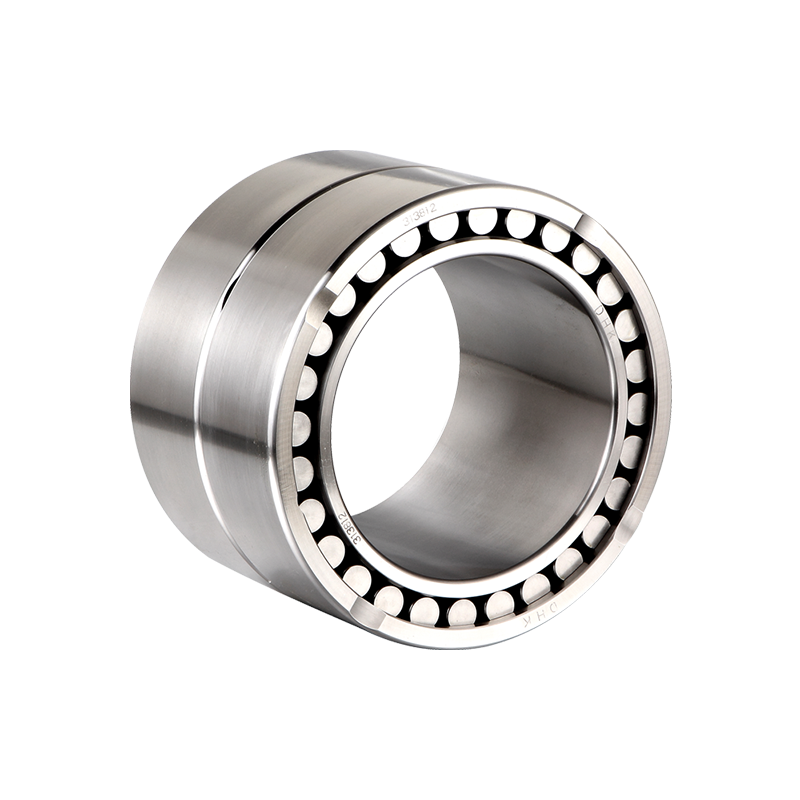

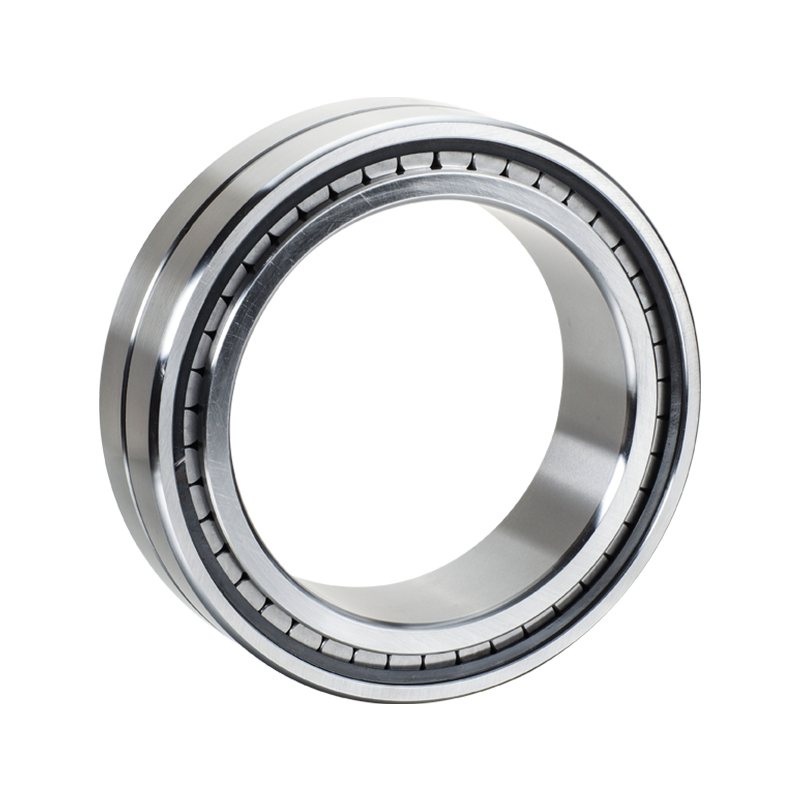

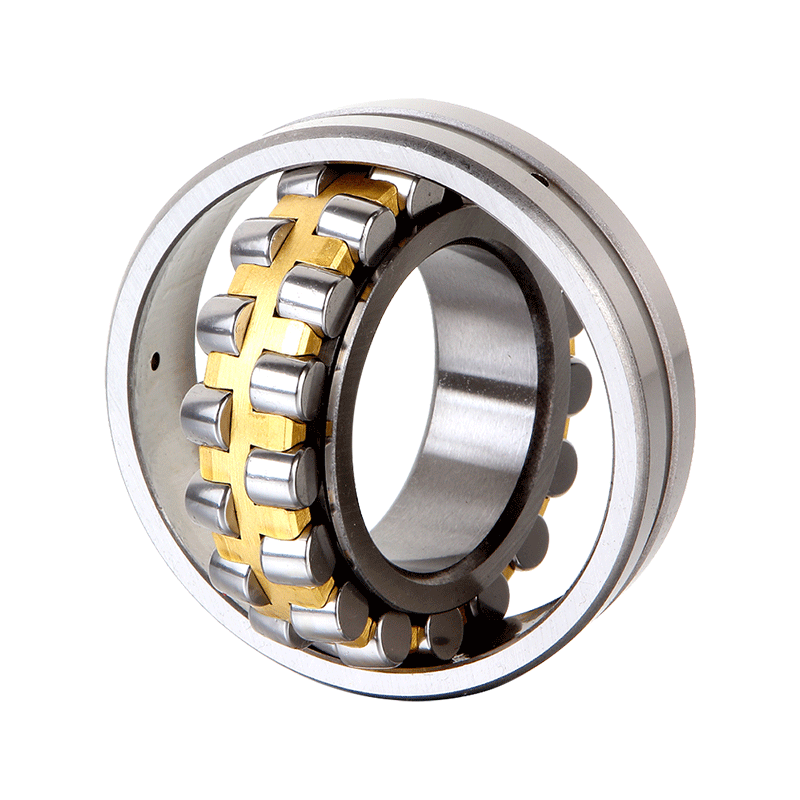

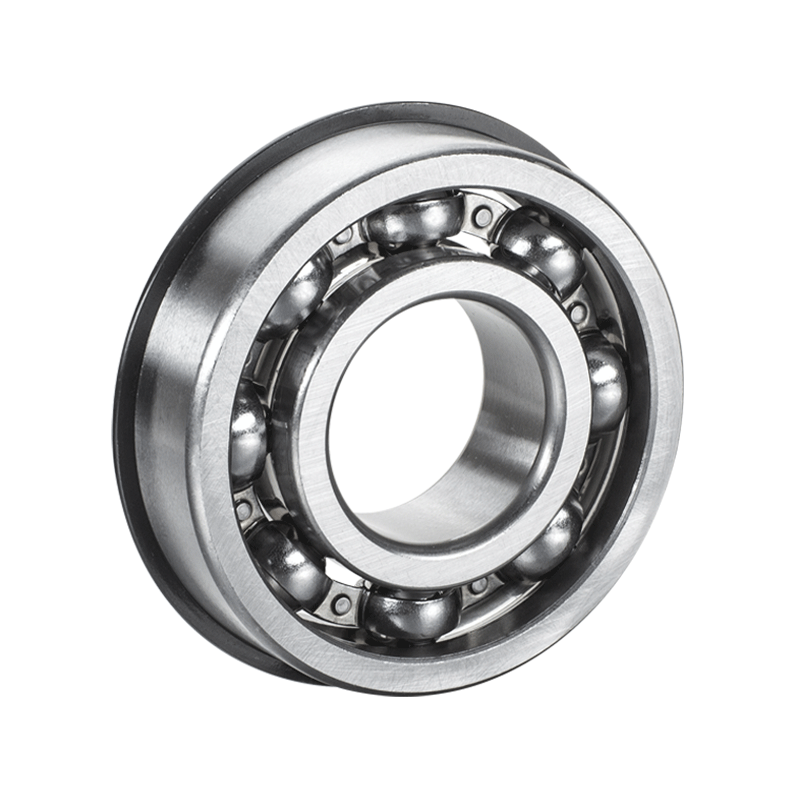

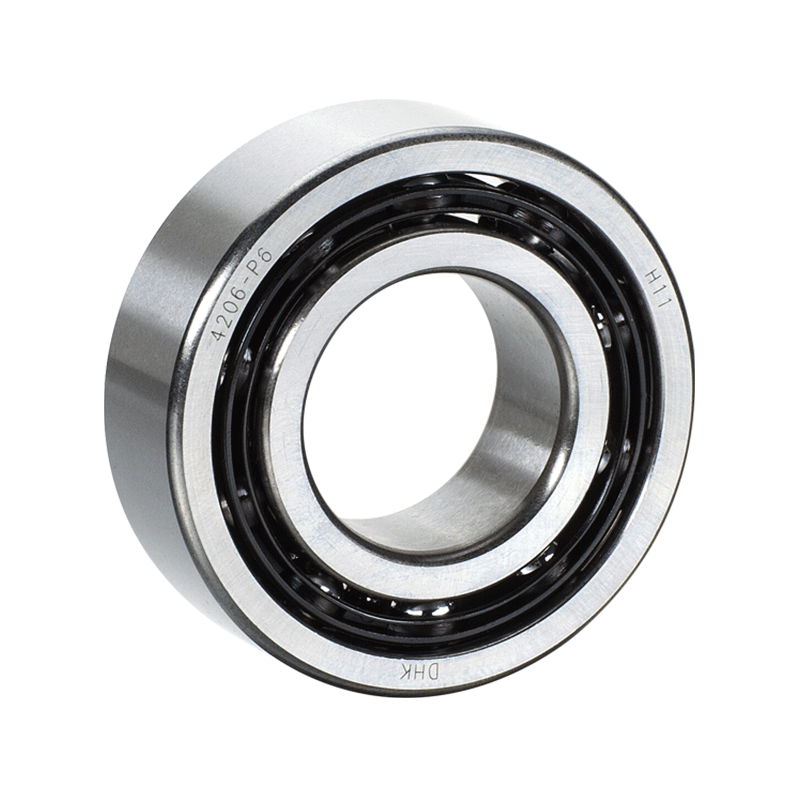

Screw Compressor Roulements à rotule sur rouleaux