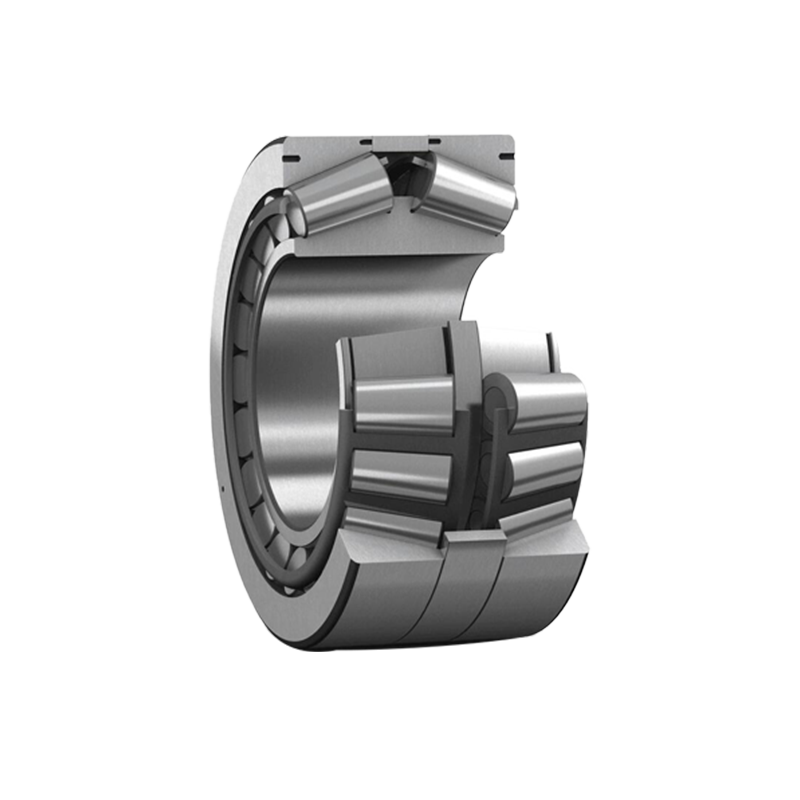

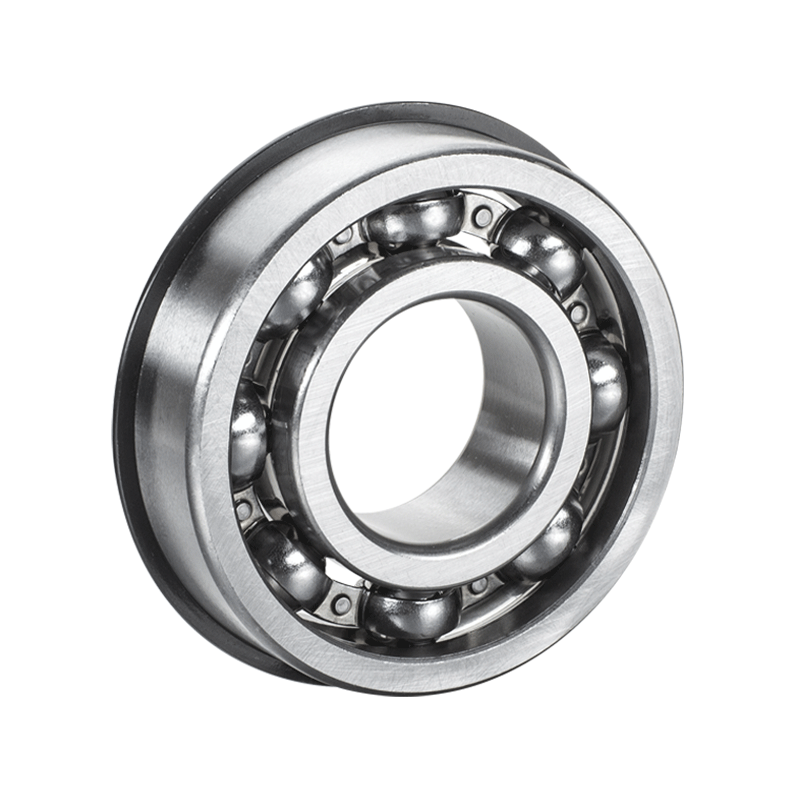

La disposition des roulements à rouleaux coniques à une rangée jumelés influence considérablement leur capacité de charge et leur rigidité. Voici comment:

Répartition de la charge : des roulements à rouleaux coniques à une rangée sont disposés stratégiquement pour optimiser la répartition de la charge, un aspect essentiel de la conception des roulements dans les applications industrielles. En répartissant la charge sur deux roulements au lieu d'un seul, la pression sur chaque roulement est réduite, minimisant ainsi l'usure et la fatigue. Cette caractéristique de partage de charge est particulièrement avantageuse dans les applications comportant de lourdes charges ou des forces dynamiques, où une répartition uniforme permet d'éviter une défaillance prématurée et prolonge la durée de vie opérationnelle des roulements.

Rigidité axiale : la rigidité axiale, c'est-à-dire la capacité du système de roulement à résister à la déformation sous des charges axiales, est primordiale pour maintenir la précision de position et la stabilité des machines. La disposition des roulements appariés est conçue pour maximiser la rigidité axiale grâce à une précharge précise. En appliquant une force contrôlée entre les roulements appariés, tout potentiel de jeu ou de mouvement axial est éliminé. Cette précharge garantit un contact constant entre les composants du roulement, renforçant ainsi efficacement la résistance du système aux forces axiales et améliorant sa rigidité globale.

Rigidité radiale : la rigidité radiale, qui concerne la capacité du système de roulements à résister à la déflexion sous des charges radiales, est également cruciale pour garantir un fonctionnement fluide et minimiser les vibrations. Les ingénieurs conçoivent méticuleusement la disposition des roulements appariés pour optimiser la rigidité radiale en minimisant le désalignement et les charges inégales. Grâce à un alignement et un espacement précis, chaque roulement est soumis à des charges radiales uniformes, minimisant ainsi le risque de concentrations de contraintes localisées et favorisant des performances constantes sur l'ensemble du système de roulement.

Empilement de tolérances : L'empilement de tolérances fait référence à l'effet cumulatif des variations dimensionnelles et des tolérances de fabrication au sein d'un système de roulement. Dans le contexte de roulements appariés, une attention méticuleuse est accordée à la minimisation de l'empilement de tolérances pour garantir un alignement et une fonctionnalité positifs. En contrôlant des facteurs tels que les dimensions des roulements, les tolérances de montage et les procédures d'assemblage, les ingénieurs atténuent le risque de désalignement et de charge inégale. Cette approche méticuleuse améliore non seulement la rigidité globale du système de roulements, mais minimise également le risque d'usure prématurée et de défaillance due à des concentrations de contraintes excessives.

Indice de charge dynamique : L'indice de charge dynamique d'un système de roulements est une mesure de performance clé qui indique sa capacité à résister à des charges fluctuantes au fil du temps. Les ingénieurs optimisent la disposition des roulements appariés pour maximiser la charge dynamique en tenant compte soigneusement de facteurs tels que l'espacement des roulements, les niveaux de précharge et les conditions de charge dynamique. En garantissant que chaque roulement fonctionne dans sa plage de charge désignée, les fabricants améliorent la résilience du système aux forces dynamiques et prolongent sa durée de vie dans des environnements d'exploitation exigeants.

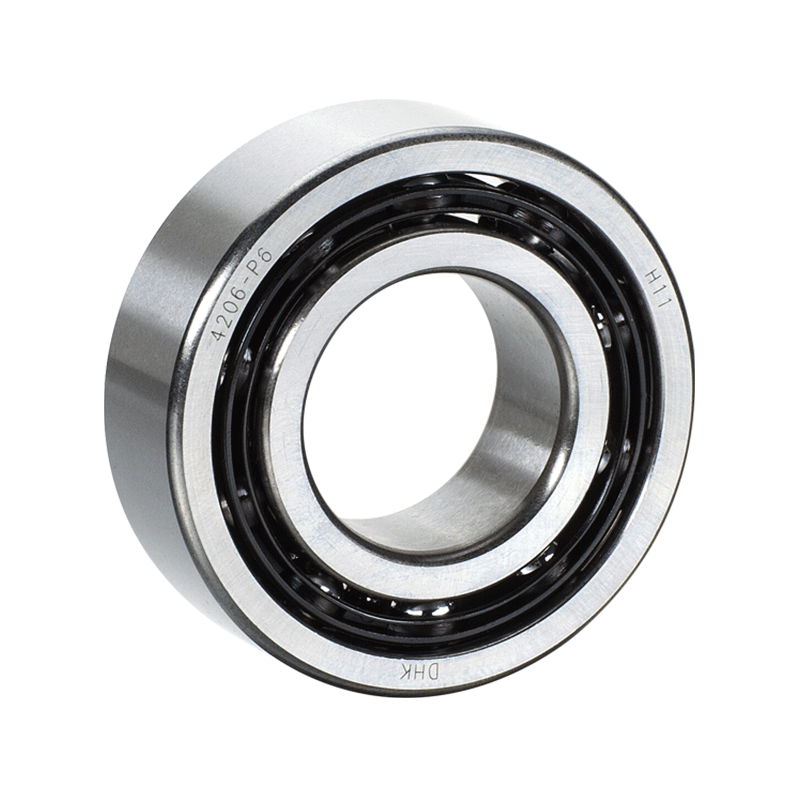

Roulements à rouleaux coniques à une rangée appariés